- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

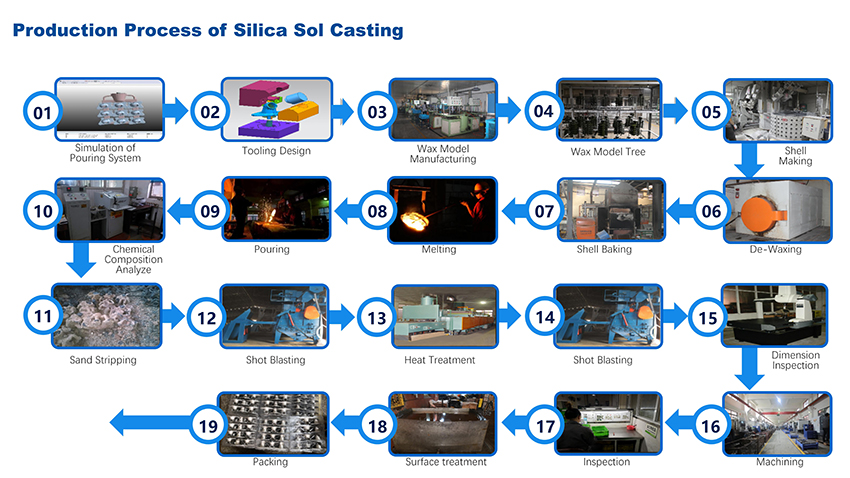

Pracovné kroky presného liatia sólu oxidu kremičitého

2024-05-25

Proces prevádzkypresné liatie sólu oxidu kremičitéhosa uvádza takto:

1. Skontrolujte, či sú zariadenia a nástroje na reguláciu teploty v normálnej prevádzke.

2. Nalejte starú voskovú kvapalinu získanú z odparafínovacej kanvice do filtračnej nádrže a filtra; potom pošlite do stojatého vedra 1 a nechajte stáť 6-8 hodín pri teplote pod 90°C.

3. Po odstátí a vypustení zrazenej vody nalejte tekutý vosk do vedra na odstraňovanie vody.

4. Odstráňte voskovú kvapalinu z vedra, udržiavajte ju teplú na 110-120 °C a miešajte, aby sa odparila zvyšná voda, až kým na povrchu voskovej kvapaliny nezostane žiadna pena.

5. Po odstránení vody prefiltrujte voskovú kvapalinu cez sito < 60 mesh, potom ju vložte do statického suda II s teplotou < 90 °C a udržujte ju v teple viac ako 12 hodín.

6. Zvyškovú vodu a nečistoty na dne každého vedra na odstraňovanie vody a stojatého vedra treba pravidelne vypúšťať.

7. Odošlite recyklovanú voskovú kvapalinu spracovanú v statickom valci II do valca izolácie stroja na lisovanie vosku na rúrky materiálu, ktorý sa má použiť ako hlavná trubica produktu (bežec).

8. Podľa výkonu starého voskového materiálu a situácie spotreby vosku sa z času na čas pridáva nový vosk do statického suda II pre vysokokvalitné železničné odliatky, zvyčajne okolo 3%-5%.

Veľkosť presného odlievania sólu oxidu kremičitého nie je príliš veľká a požiadavky na presnosť nie sú príliš vysoké. Avšak hliníkový rám cín-bizmut môže byť počas používania použitý ako forma a hmotnosť tejto formy je pomerne veľká. Hlavným dôvodom je, že obsahuje bizmut. .

Doba výroby komplexnej formy na presné odlievanie oxidu kremičitého je kratšia, čo do určitej miery šetrí výrobné náklady. V prípade zložitých tenkostenných odliatkov, aby sa účinne zlepšila priedušnosť obalu výrobku, môžu byť tam, kde je to možné, zriadené vetracie otvory.

Spracovanie odliatkov oxidu kremičitéhovie rozumne nastaviť lejací systém, ktorý dokáže do určitej miery účinne zabrániť strhávaniu lejacieho vzduchu, čo viac napomáha vypúšťaniu vzduchu do dutiny formy. Teplota nalievania sa môže vhodne zvýšiť počas výrobného procesu, aby sa minimalizovala veľkosť balenia na nalievanie. Vzdialenosť medzi tryskou a nalievacou nádobou.